不同的纺纱型式因生产车间的温湿度要求不同,对胶辊胶圈的质量控制要求不同,对胶辊胶圈的影响也不同,胶辊胶圈的龟裂、磨损、损伤、损坏程度也存在明显差异。

由于集聚纺、赛络纺、赛络集聚纺纺纱车间要求的湿度较低,胶辊胶圈与纺纱纤维截面积、罗拉接触面积较大,纺纱过程中消耗、磨损严重,常常会出现胶辊胶圈未使用几天就有凹陷,而且对纺纱车间的温、湿度变化极为敏感,尤其是湿度偏高变化导致胶辊胶圈缠绕、短绒堆积,污染特别严重;常见的中空罗拉集聚纺、赛络集聚纺要求的温度为26 ℃~30 ℃、湿度为34%~42%,如果湿度大于42%、温度低于25 ℃,就出现大面积的胶辊胶圈断裂、龟裂、破损、滑脱、损伤、损坏;而网格圈式集聚纺、赛络集聚纺,当温度低于25 ℃、湿度大于50%时,同样也出现上述情况,所以,有效控制集聚纺、赛络纺、赛络集聚纺的温度和湿度,可以有效防止胶辊胶圈的不正常损耗。

而高速转杯纺、低扭矩纺、涡流纺对纺纱车间温、湿度的要求与普通环锭纺相当,较小的温度或湿度变化不会造成胶辊胶圈缠绕、损伤、损坏。当然,过低的纺纱温度或过高的纺纱湿度,也会造成胶辊胶圈的缠绕、损伤、损坏,当纺纱车间的温度为25 ℃~35 ℃、湿度为45%~60%时,有利于胶辊胶圈使用寿命的延长和生产的稳定。

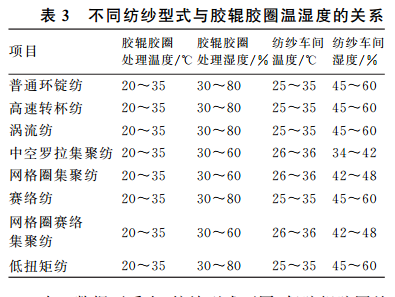

另外,胶辊胶圈的处理周期、处理方式也与普通环锭纺纱的要求相同,只是对胶辊胶圈的硬度要求与普通环锭纺有一定的差异,当然纺纱车间较大的温湿度变化也会造成胶辊胶圈缠绕、破裂、龟裂、损坏、损伤和纺纱断头硬头增多,应根据环境、设备及纺纱型式设定温湿度的控制值、胶辊胶圈处理室温湿度的控制值以及胶辊胶圈使用前需要的温湿度值,这对纺纱生产中减少断头率、出硬头率,降低胶辊胶圈缠绕、损伤、损坏具有积极的作用。分析不同的纺纱型式车间温湿度的控制与普通环锭纺车间温湿度的异同点,是提高纺纱效率和降低纺纱成本的关键。不同纺纱型式与胶辊胶圈温湿度的关系见表3。

表3数据可看出:纺纱型式不同,但胶辊胶圈处理温度要求相同,湿度要求不同,集聚纺、赛络集聚纺的湿度要求比较严格;生产车间的湿度控制同样不同,集聚纺型式的要求比较严格。仅从温度的控制看,不同纺纱型式的纺纱温度控制是接近的,也是由胶辊胶圈的伸缩、舒张状态决定的。