集聚纺纤维集聚运动分析

2015-01-09 21:23:18 来源: 评论:0 点击:

研究了气流集束过程中的纤维运动,论述了集聚纺气流集束原理和成纱的结构特点,指出: 集聚纺纱线毛羽少,强度高,均匀度好,能够使成纱质量进一步提高。

陆宗源

1 集聚气流场的形成

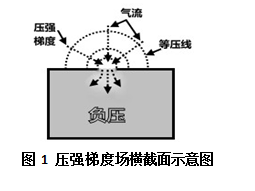

紧密纺机构中,由于负压管内压力小于大气压,存在“压强梯度”(压强逐渐减小的方向),在负压管的集聚槽周围形成一个“压强梯度场”,空气随着压强梯度方向流动,出现“气流速度场”。

气流的方向和压强梯度方向是一致的,在集聚槽上如果没有任何障碍物,则梯度场是一个以集聚槽中心线为圆心的半圆柱形,从横截面上看,其等压线是一个半圆(见图1),压强梯度是法线方向,气流的方向也是垂直于等压线的。

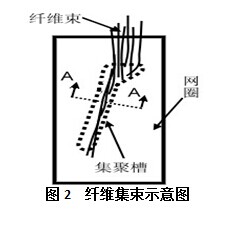

在紧密纺集聚区,纤维束进入集聚区时偏向右侧,而且集聚槽则是向左下方倾斜,纤维束随着网圈前进时,总是靠着集聚槽右侧,右侧阻力增加,压强梯度向左侧空隙处。右侧空气就向左侧流动,于是在纤维束周围形成了一个逆时针方向运动的回转气流,这就是“集束气流” (见图2)。

集束气流是一个回转气流,理解这一点对弄明白纤维的集束运动很重要,因为这是集束运动的唯一动力。

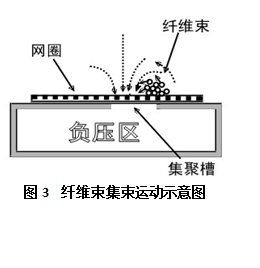

纤维束在回转气流的推动下,有向左移动的趋向,但是底层纤维受到气流压力控制,对网圈的摩擦力很大,移动很困难,越到上层的纤维,移动越是容易,于是形成了纤维束整体向左滚动。处于纤维束内层的纤维由于受到外层纤维的束缚,这种滚动不能形成真正的捻度,但是可以使纤维排列得更加紧密。

只有处在表层的纤维,因为外面没有束缚,它的纤维端部是自由的,它的端部会在回转气流的作用下,可以沿着纤维束表面向左翻滚(见图3)。

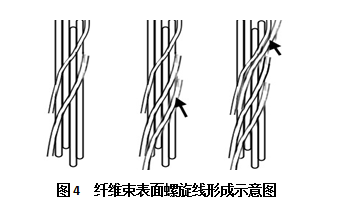

纤维束内纤维的排列不可能是完全平行的,而是内外不断交替的,当一根纤维处在表层的端部进入集聚区时,不受束缚的纤维端部(自由端)开始向左翻滚,但是其后续部分可能处于内层,因此就自然地在纤维束表面形成了一条螺旋线(见图4)。

有捻度的包覆层使纤维束在进入加捻区前就具有了一定捻度,因此纱线得到的捻度就大于工艺设计的捻度,这就是紧密纱的“附加捻度”的由来。

4 填谷效应

这是一个气流集聚型紧密纺的一个重要特性(是其他集聚纺所不具备的),它是使紧密纺纱条干均匀度改善的一个根本原因。如图4所示,外层纤维在翻滚过程中,因为其后续部分还受到束缚,只能贴着纤维束表面形成螺旋线,而且具有一定张力。那么它必然会落脚在相邻纤维之间的“低谷”处,所以称之为“填谷效应”。“填谷”就意味着纤维束的细节部分被加粗,所以纤维束条干均匀度得以提高。

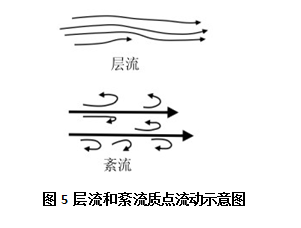

5 层流和紊流

这里要介绍流体力学中的基本原理——层流和紊流。

随着流动体(液体或气体)流速的提高,流动的性质会发生“质”的转变,即由层流状态(也称平流)转变为紊流(也称湍流)状态。

在层流状态下,流体质点基本上向同一方向前进,相互之间基本上没有“窜动”现象,流动很平稳(见图5上)。

在紊流状态下,由于流速很快,质点的惯性和质点之间的粘滞性的相互作用,快速运动的质点会使周围的低速质点产生“窜动”,形成大大小小的很多涡流(漩涡),这时流动就很不稳定(见图5下)。

雷诺数小时,粘性效应起主要作用(μ大而ρ小),流动为层流。雷诺数大时,紊动混掺起决定作用(ρ大而μ小),流动为紊流。空气的粘滞性很小,雷诺数大,一般情况下气流容易呈现为紊流状态。

回转状态的集聚气流中的纤维束,特别是表层纤维在翻滚过程中如果存在强烈的涡流,势必使纤维端飘忽不定,影响填谷,容易形成毛羽外露,所以当然希望是层流状态,或者是不强烈的紊流状态。

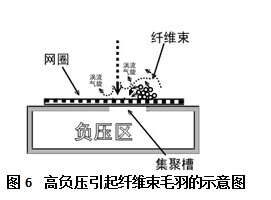

6 最佳流速

因此,并不是流量和流速越大越好,只要“外层纤维”能够完成螺旋线状的翻滚运动就足够了。

如果气流速度太慢,不足以让纤维有足够的速度完成一条螺旋线的包覆过程;而负压高,气流中存在较多的强力涡流,使纤维端部(自由的)产生激烈的“飘动”,可能会离开絮条主体太远,形成毛羽(见图6)。

7 紧密纱和环锭纱的结构比较

非集聚纺的环锭纺纱(以下简称环锭纱),由于纺纱三角存在,内、外层纤维不断交换,一根长纤维在纱线中发生多次内、外交换,有研究者测试分析表明:纤维还存在多个“屈曲”,纱线结构有“松散”趋向,这种“屈曲”好似弹簧,纱线弹性较好。

集聚纺纱没有纤维的内、外交换,而是在纤维表面形成一个包覆层。集聚纺纱除了有减少毛羽的作用外,还有约束内层纤维的功能;芯层纤维没有交叉换位,不会形成明显的“屈曲”,平行性比较好,在包覆层作用下,容易“收缩”,因而纱线结构比较紧密。相同线密度的纱线,集聚纺纱的纱线直径将比环锭纱直径略小。

与环锭纺纱相比,集聚纺纱有平行性和伸直性好的芯层,在加捻过程中,纤维受到张力均匀,所以理论上强度较高。

在现有结构(Z捻)下,紧密纱的总捻度比环锭纱略高(在机器工艺设定相同的情况下,大约高10%)。但是捻度对纱线强度的影响,不能一概而论,要看纱线的加捻程度。

纱线强度增加的情况比较复杂,芯层纤维取向度好,张力均匀是断裂强度提高的因素之一,而捻度大小也是纱线强度的重要因素,所以有必要来分析捻度对纱线强度的影响。

纱线强度的构成要素有两个:纤维本身的拉伸强度和纱线的捻度。纱线断裂的情况随着捻度增加,断裂形态从“纤维滑移”形态到“纤维断裂”形态转变。当纱线捻度很小时,纤维之间“抱合力”不够,纱线发生断裂的主要原因是“纤维滑移”,在这种情况下,断裂伸长比较大。适当增加捻度可以增大抱合力,断裂强度随之增加,断裂伸长减小。捻度增加到一定数值,纱线的断裂强度达到一个极大值,再增加捻度,断裂强度反而降低,其原因是强捻度使纤维间的抱合力超过了纤维本身强度,过大的捻度反而会导致纤维有过大的加捻张力而断裂,使纱线断裂强度降低,这时断裂伸长会变得很小。因此纱线“捻度”和“强度”之间存在一个“强度极大值”捻度,超过这个捻度时,由于发生纤维断裂,纱线强度反而会下降。

所以在目前情况下,紧密纱工艺设计时,一般都要将设计捻度降低10%左右。

8 气流集聚紧密纱的特有结构

由于进入加捻以前,絮条已经存在一个有一定捻度的包覆层,就使紧密纱除了毛羽少、强度高、条干均匀度好以外,它的结构和普通环锭纱也有所不同。

在目前的集聚纺机构情况下(斜槽是Z向),包覆层是Z捻的。接下来的加捻过程,如果也是Z捻,那么捻度叠加,成纱结构的表层捻度增大,毛羽会较少,纱线结构比较紧密。同时纱线更耐磨,不容易起毛起球;芯层纤维取向度高(平行性好),捻度相对较小,张力(应力)均匀,具有较高的拉伸强度和断裂伸长。

如果加捻是S捻(或者用S向斜槽加Z捻),那么一开始先有一个退捻过程,当包覆层捻度为零时,可能导致成纱毛羽增加。但是,因为纺纱三角已经消除,不会产生长毛羽,而无害短毛羽会有所增加。纱线总捻度会适当减小(附加捻度是负的),尤其是表层捻度较小,纱线会比较“松散”,手感将会比较柔软。

利用这个特点,可以为紧密纱的工艺设计开拓更大空间。

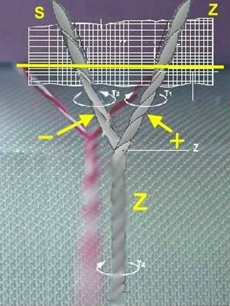

9 集聚赛络纺的优势

集聚赛络纺纱是两根斜槽方向相反的紧密纱合捻而成的,其纱线结构既有股线的形态,又与股线不同(见图7)。

图 7 集聚赛络纺纱示意图

普通股线中两根组分纱都是已经加捻过的,而且捻向是相同的,合捻方向和单纱捻向相反,所以合捻时两根组分单纱都是退捻的,但不会退到零捻度,成纱股线的两根组分纱是明显分离的。集聚赛络纺的两根絮条在合捻前,包覆捻度是相反的,芯层纤维基本没有捻度,但是被包覆层隔离。合捻时,捻向相同的一根的捻度增加(右面一根),包覆作用更强,被包覆的芯层纤维在包覆层中被加捻,形成了合捻纱的一个真正的芯层,是纱线强度的主体。另一根(左面一根)由于包覆层捻度是相反地,因此加捻初期先是被退捻,包覆功能消失,因此该组分在加捻初期比较“松散”,容易分布在成纱的外层,形成捻度较小的表层。这样,成纱内的两根组分没有明显的边界,而是形成了“内紧外松”的一个“整体”,既有强度较高的芯层,又有手感柔软的表层。同时,在最后成纱支数相同的情况下,赛络纺在牵伸和集聚阶段絮条的细度都是集聚纺的二分之一。一方面是因为两根絮条的最后合并使均匀度提高(相当于并条);另一方面在集聚区的“填谷效应”(随着细度)更加强,因此集聚赛络纺的条干均匀度比集聚纺和普通赛络纺都有明显的提高。

因此集聚赛络纺的纱线结构是很有特色的,在工艺条件相同的情况下,强度、毛羽和条干均匀度都明显好于单纱集聚纺。

10 紧密纱前景展望

集聚纺以其毛羽少,强度高,均匀度好而受到普遍的青睐,气流式集聚纺又以其能耗高和维护成本大而受到责难。于是各种能“克服”这些缺点的新机械结构纷纷问世,企图取而代之,例如磁性机械集束器(罗卡斯)、聚槽式无网圈集聚纺和正交罗拉集束型等设想。这些研究和实践,无疑是各有特色,能够部分地解决气流网圈式集聚纺使人感到头痛的能耗大的问题。然而这些研究的着眼点都只集中在“消除纺纱三角”这一点上,在减少毛羽上都有一定效果,但是他们都没有意识到气流集聚紧密纱线结构的变化,都无法实现气流式集聚纺成纱结构的上述特点,而正是这些特点使“紧密纱”将成为纱线市场上一个耀眼的崭新品种。

集聚纺业者应该抓住纱线结构上的特点,深入研究集聚纺机构的结构要素的优化,使集聚纺纱在降低能耗、减少维护成本、生产工艺设计和管理优化等方面下细工夫,让气流式集聚纺的这些特点进一步发扬光大,让环锭纺纱技术更上一层楼。

分享到:

收藏

收藏

评论排行

- ·板簧加压摇架浅析(0)

- ·诸水夫(0)

- ·拥抱“5G”,打造纺织产...(0)

陕公网安备 61040202000271号

陕公网安备 61040202000271号